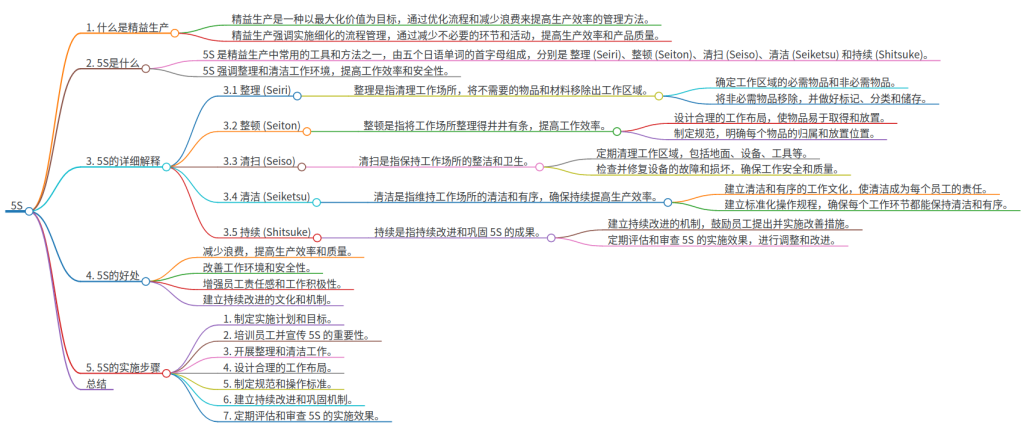

## 1. 什么是精益生产

– 精益生产是一种以最大化价值为目标,通过优化流程和减少浪费来提高生产效率的管理方法。

– 精益生产强调实施细化的流程管理,通过减少不必要的环节和活动,提高生产效率和产品质量。

## 2. 5S是什么

– 5S 是精益生产中常用的工具和方法之一,由五个日语单词的首字母组成,分别是 整理 (Seiri)、整顿 (Seiton)、清扫 (Seiso)、清洁 (Seiketsu) 和持续 (Shitsuke)。

– 5S 强调整理和清洁工作环境,提高工作效率和安全性。

## 3. 5S的详细解释

### 3.1 整理 (Seiri)

– 整理是指清理工作场所,将不需要的物品和材料移除出工作区域。

– 确定工作区域的必需物品和非必需物品。

– 将非必需物品移除,并做好标记、分类和储存。

### 3.2 整顿 (Seiton)

– 整顿是指将工作场所整理得井井有条,提高工作效率。

– 设计合理的工作布局,使物品易于取得和放置。

– 制定规范,明确每个物品的归属和放置位置。

### 3.3 清扫 (Seiso)

– 清扫是指保持工作场所的整洁和卫生。

– 定期清理工作区域,包括地面、设备、工具等。

– 检查并修复设备的故障和损坏,确保工作安全和质量。

### 3.4 清洁 (Seiketsu)

– 清洁是指维持工作场所的清洁和有序,确保持续提高生产效率。

– 建立清洁和有序的工作文化,使清洁成为每个员工的责任。

– 建立标准化操作规程,确保每个工作环节都能保持清洁和有序。

### 3.5 持续 (Shitsuke)

– 持续是指持续改进和巩固 5S 的成果。

– 建立持续改进的机制,鼓励员工提出并实施改善措施。

– 定期评估和审查 5S 的实施效果,进行调整和改进。

## 4. 5S的好处

– 减少浪费,提高生产效率和质量。

– 改善工作环境和安全性。

– 增强员工责任感和工作积极性。

– 建立持续改进的文化和机制。

## 5. 5S的实施步骤

1. 制定实施计划和目标。

2. 培训员工并宣传 5S 的重要性。

3. 开展整理和清洁工作。

4. 设计合理的工作布局。

5. 制定规范和操作标准。

6. 建立持续改进和巩固机制。

7. 定期评估和审查 5S 的实施效果。

## 总结

精益生产的5S方法是一种提高生产效率和工作环境的重要工具,通过整理、整顿、清扫、清洁和持续改进的步骤,可以达到减少浪费、提高生产效率和质量的目的。实施5S有利于改善工作环境和安全性,激发员工的工作积极性和责任感,并建立持续改进的文化和机制。

暂无评论内容