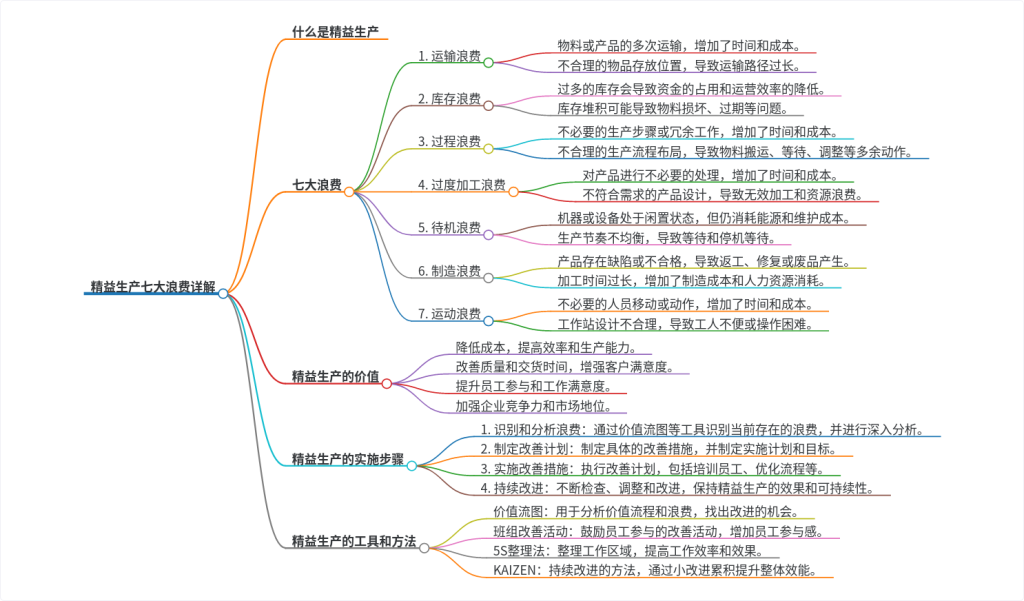

# **精益生产七大浪费详解**

## **什么是精益生产**

精益生产是一种通过减少浪费、提高效率和质量的方法,以提升企业竞争力的管理原则和方法论。

## **七大浪费**

### 1. 运输浪费

– 物料或产品的多次运输,增加了时间和成本。

– 不合理的物品存放位置,导致运输路径过长。

### 2. 库存浪费

– 过多的库存会导致资金的占用和运营效率的降低。

– 库存堆积可能导致物料损坏、过期等问题。

### 3. 过程浪费

– 不必要的生产步骤或冗余工作,增加了时间和成本。

– 不合理的生产流程布局,导致物料搬运、等待、调整等多余动作。

### 4. 过度加工浪费

– 对产品进行不必要的处理,增加了时间和成本。

– 不符合需求的产品设计,导致无效加工和资源浪费。

### 5. 待机浪费

– 机器或设备处于闲置状态,但仍消耗能源和维护成本。

– 生产节奏不均衡,导致等待和停机等待。

### 6. 制造浪费

– 产品存在缺陷或不合格,导致返工、修复或废品产生。

– 加工时间过长,增加了制造成本和人力资源消耗。

### 7. 运动浪费

– 不必要的人员移动或动作,增加了时间和成本。

– 工作站设计不合理,导致工人不便或操作困难。

## **精益生产的价值**

– 降低成本,提高效率和生产能力。

– 改善质量和交货时间,增强客户满意度。

– 提升员工参与和工作满意度。

– 加强企业竞争力和市场地位。

## **精益生产的实施步骤**

1. 识别和分析浪费:通过价值流图等工具识别当前存在的浪费,并进行深入分析。

2. 制定改善计划:制定具体的改善措施,并制定实施计划和目标。

3. 实施改善措施:执行改善计划,包括培训员工、优化流程等。

4. 持续改进:不断检查、调整和改进,保持精益生产的效果和可持续性。

## **精益生产的工具和方法**

– 价值流图:用于分析价值流程和浪费,找出改进的机会。

– 班组改善活动:鼓励员工参与的改善活动,增加员工参与感。

– 5S整理法:整理工作区域,提高工作效率和效果。

– KAIZEN:持续改进的方法,通过小改进累积提升整体效能。

精益生产的实施需要全员参与和持续推进,通过识别和消除浪费,实现企业的持续改进和卓越运营。

暂无评论内容